Современные технологии переработки и брикетирования металлической стружки в автоматизированных производствах

Е.Г. Злотников, канд. техн. наук, доцент,

В.В. Максаров, д-р. техн. наук, профессор,

Национальный минерально-сырьевой университет «Горный»,

Санкт-Петербург.

2014

Предлагаются современные методы переработки и брикетирования металлической стружки в автоматизированных производствах. Рассмотрены основные виды оборудования, схема построения технологической линии переработки стружки, выявлены ключевые моменты, связанные с управлением процессами стружкообразования, стружкодробления, очистки стружки от смазочно-охлаждающей жидкости и брикетирования.

В процессе производственной деятельности машиностроительных предприятий образуется большое количество разнообразных отходов, многие из которых являются ценным вторичным сырьем. Решение задач ресурсосбережения требует включения отходов в технологический цикл предприятия, позволяет увеличить рентабельность производства, снизить экологическую нагрузку на окружающую среду, что актуально в условиях истощения запасов природных ресурсов, особенно металлов и сплавов, широко используемых в машиностроении.

Ценным видом отходов является металлическая стружка, образующаяся при механообработке в больших объемах. На заводе средней величины ее количество может составлять около 18-20 тыс.т в год.

Эффективная утилизация металлической стружки, образующейся при механической обработке, представляет для машиностроительных предприятий серьезную проблему. Обычно стружка загрязнена всевозможными примесями: смазочно-охлаждающей жидкостью (СОЖ), маслом, влагой, кварцевым песком, шламом, мусором, что усложняет проблему ее переработки на месте образования. При хранении стружка интенсивно ржавеет и слеживается, в больших объемах происходят термические процессы, связанные с окислением и саморазогревом стружки, испарением СОЖ и загрязнением атмосферы.

Общая загрязненность стружки СОЖ, влагой, маслом и песком составляет 10-15 %, что снижает ее металлургическую ценность. Вместе с тем, в стружке содержатся элементы Si, Cr, Ni, Cu, V, Ti, Mo, B, что делает ее привлекательной для переплава.

Возможность прямого использования в литейном производстве предприятий отходов в виде металлической стружки ограничена из-за наличия загрязнений, сыпучего состояния, затрудняющего доставку и загрузку стружки в плавильные агрегаты, а также вследствие большого угара во время плавки.

Наиболее эффективный комплексный подход к решению обозначенной проблемы состоит, во-первых, в целенаправленном формировании свойств образующейся стружки в условиях автоматизированного производства, организации раздельного сбора стружки из различных металлов и, во-вторых, оборудовании механических производств технологическими линиями переработки и брикетирования стружки.

Первая задача связана с проблемой надежного дробления и удаления стружки из зоны резания, что имеет большое значение при использовании твердосплавных резцов, особенно при обработке пластичных материалов. Нагретая до высоких температур стружка в виде непрерывной ленты может наматываться на заготовку и резец, портить обрабатываемую поверхность и представляет собой серьезную опасность для станочников.

Особую актуальность задача управления процессом стружкодробления приобретает при обработке изделий на автоматических станках, станках с ЧПУ и использовании манипуляторов.

Для получения транспортабельной формы стружки в виде отдельных кусочков, сегментов, колец, коротких завитков или сплошной пружины применяют специальные способы стружкозавивания и стружколомания. Обычно для этого на передней поверхности резца на пути сходящей стружки создают специальные препятствия в виде лунок, канавок, сферических выступов или углублений вдоль режущей кромки, а также накладных нерегулируемых уступов и регулируемых стружколомов.

В автоматизированном производстве применяют также кинематический способ дробления стружки, заключающийся в использовании принудительных колебаний резца в направлении подачи. При этом толщина стружки меняется, стружка распадается на отдельные кусочки. Этот метод несколько снижает стойкость инструмента и требует применения специальных устройств, встраиваемых в механизм подачи станка, что усложняет его конструкцию.

К наиболее эффективным методам, позволяющим надежно управлять процессом дробления сливной стружки при чистовой и получистовой обработке, относятся методы предварительного локального термического воздействия (ЛТВ), криогенного воздействия (ЛКВ) и пластического воздействия (ЛПВ),осуществляемые на внешней поверхности срезаемого слоя [1, 2].

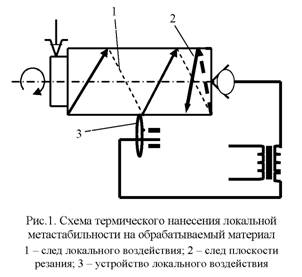

Особенностью процесса точения заготовок после применения предварительного ЛТВ является периодическое изменение условий резания в зонах термического воздействия по сравнению с исходным материалом. Схема практической реализации метода нанесения локальной метастабильности на обрабатываемый материал термическим способом воздействия представлена на рис. 1.

Создаваемая на обрабатываемой поверхности заготовки по специально заданной траектории локальная метастабильность в области предполагаемого припуска срезаемого материала с глубиной и шириной воздействия h m, b m приводит к локальным изменениям структуры материала и образованию упруго-диссипативных свойств, отличных от основного материала [3, 4].

При использовании метода предварительного ЛКВ режущая кромка инструмента в плоскости резания пересекается с зоной локального криогенного воздействия, которая, находясь в метастабильном состоянии по сравнению с основным металлом, создает мгновенное изменение напряженно-деформированного состояния с последующим отделением отрезков стружки от обрабатываемого материала.

Рассмотренные методы обеспечивают возможность автоматизации и управления процессом стружкодробления при механической лезвийной обработке на станках-автоматах и станках с ЧПУ в широком диапазоне материалов и режимов резания.

Развитие автоматизированных производств в машиностроении требует решения задачи автоматизации отвода и уборки стружки, образующейся при обработке на металлорежущих станках. Известны способы транспортирования стружки с помощью ленточных, винтовых, скребковых, вибрационных и других конвейеров. К их недостаткам относятся невозможность отвода стружки непосредственно из зоны резания и малая эффективность при транспортировке сливной стружки.

Для каждого вида металлической стружки необходимо определить наиболее рациональный состав оборудования технологической линии системы переработки и брикетирования. В состав оборудования входят: дробилка для измельчения длинной витой стружки в мелкую, центрифуга (сепаратор) для отделения остатков СОЖ, брикетировочный пресс. К дополнительным блокам относятся: накопители и транспортеры, вибросито-сепаратор концевых отходов, магнитный сепаратор (для отделения стальной стружки от цветной), специальный скиповый подъемник, фильтры СОЖ, воздушные фильтры. При реализации способа горячего брикетирования требуются печи для обжига стружки -газовые, электрические или индукционные.

Для измельчения сливной витой стружки до сыпучего состояния применяются различные виды стружкодробилок: ножевые, роторные, молотковые и др., обладающие различными свойствами. Так, молотковые дробилки при высокой производительности чувствительны к засоренности исходной стружки различными твердыми и концевыми отходами металлообработки. При работе одновалковых стружкодробилок возможны аварийные остановки из-за забивания стружкой зазора между сеткой и ротором с его последующим заклиниванием. Многовалковые дробилки имеют быстрый износ режущих кромок, требуют частой и достаточно трудоемкой перезаточки ножей.

Перспективным является применение стружкодробилок, в которых измельчение стружки происходит за счет трения витков друг о друга, без резания или ударов. Такое дробление позволяет разрывать плотные комки длинной сливной витой стружки, требует минимум энергии при небольшом износе рабочих частей и высокой аварийной устойчивости за счет автоматического отделения крупных предметов.

Для отделения остатков СОЖ от стружки применяются различные сепараторы. Технологичны в работе центрифуги HD с горизонтальным расположением барабана, обеспечивающие большое центробежное ускорение (п вр= 740-1440 мин 1 ) и высокую степень сепарации, в которых СОЖ отводится через клиновой решетчатый экран. При начальной влажности стружки 10-15 % остаточная составляет 1 -2 %. Горизонтальная компоновка облегчает обслуживание, система электронного пуска и регулирования частоты вращения позволяет оптимизировать энергопотребление.

Завершающей операцией переработки стружки является брикетирование. Экономический эффект здесь определяется уменьшением при прессовании на порядок контактной поверхности стружки, повышением плотности брикетов, что позволяет им быстро погружаться в расплавленный металл, многократно снижая окисление и угар во время плавки по сравнению с использованием сыпучей стружки. Кроме этого, за счет уменьшения занимаемого брикетами объема (5-10% от исходного в сыпучей стружке) существенно снижаются затраты на временное хранение и транспортировку. Известны различные способы брикетирования стружки:

- с применением связующих материалов;

- электробрикетирование;

- непрерывное брикетирование в холодном состоянии;

- методом контактной сварки;

- методом кузнечной сварки.

Для брикетирования технологичным является применение компактных гидравлических прессов, позволяющих получить необходимые производительность, усилие прессования и степень сжатия брикетов.

Ряд компаний (ЗАО «ТПК Технопо-люс», ЗАО «КЕМЕТ» и др.) предлагает поставку оборудования для оснащения технологических линий переработки металлической стружки в брикеты. В основном представлено импортное оборудование, хотя есть примеры использования отечественного. В качестве примера на рис.2 показана схема автоматической линии горячего брикетирования металлической стружки, предлагаемой компанией «Технополюс».

Рабочий процесс линии состоит из следующих операций: загрузка стальной стружки в накопительный бункер измельчителя; дробление стружки в более мелкую фракцию размером 3-5 см; выгрузка стружки на транспортер; подача в центрифугу. Затем через промежуточный накопительный бункер очищенная от СОЖ стружка транспортером подается в накопительный бункер пресса, выполняющего первое холодное брикетирование. Брикеты собираются в бункере транспортирующего конвейера и затем направляются в конвейерную печь для отжига при температуре 900°С. Здесь удаляются остатки СОЖ, затем горячие брикеты направляются в бункер пресса для выполнения завершающего этапа горячего прессования. Готовые брикеты сбрасываются в накопительный бункер. Оборудование управляется от интегрированной системы автоматического управления.

Производительность линии составляет 100-2000 кг/ч; плотность брикетов стальной или чугунной стружки 6,3-6,5 кг/дм 3; остаточная влажность брикетов 0%. Обеспечиваются требования экологии - фильтрация отработанных газов и сепарированной жидкости. Срок окупаемости капиталовложений около 0,5-1,5 года.

Дальнейшие исследования необходимо вести по следующим основным направлениям: разработка экономичных способов стружкодробления, методов сепарации СОЖ, исследование физико-механических процессов при брикетировании стружки и поиск возможности снижения энергопотребления на различных этапах технологического цикла.

ЛИТЕРАТУРА

1. Максаров В.В. Автоматизация и управление процессом стружкообразования при предварительном пластическом воздействии на обрабатываемый материал / В.В. Максаров, Ю. Ольт. СПб: Изд-во СЗТУ, 2008.

2. Максаров В.В. Управление процессом многолезвийной механической обработки / В.В.Максаров, Ю.Ольт. СПб: Изд-во СЗТУ, 2009.

8(918) 467-11-68

8(918) 467-11-68

место на карте

место на карте