Инновационные решения свойств алюминиевых сплавов из лома и отходов

Мансуров Юлбарсхон Набиевич - доктор технических наук, профессор,

заведующий кафедрой материаловедения и технологии материалов Инженерной школы

(Дальневосточный федеральный университет, Владивосток).

Бойко Анастасия Александровна - аспирант,

ассистент кафедры материаловедения и технологии материалов Инженерной школы

(Дальневосточный федеральный университет, Владивосток)

Бойко Анастасия Александровна - аспирант,

ассистент кафедры материаловедения и технологии материалов Инженерной школы

(Дальневосточный федеральный университет, Владивосток)

Вестник инженерной школы ДВФУ.

2013. №1 (14)

Представлены результаты экспериментальных исследований, которые могут быть применимы на предприятиях Приморского края, использующих в качестве сырья лом и отходы цветных металлов.

Одной из основных современных тенденций в экономике развитых стран становится увеличение доли цветных металлов, выплавляемых из вторичного сырья. Если в конце ХХ в. мировое производство вторичного алюминия составляло около 30% от всего производимого алюминия, то к 2030 г. прогнозируется увеличение до 50% [1]. Этот способ значительно сокращает затраты, связанные с добычей минерального сырья, снижается энергоемкость производства.

Достигнутый в последние годы уровень прочностных свойств новых алюминиевых сплавов позволяет сделать вывод, что они могут заменить стали и другие высокопрочные сплавы, в том числе в изготовлении деталей ответственного назначения [3]. Новые технологии производства подобной продукции, как правило, основаны на использовании местного сырья, отходов промышленного производства, следовательно, вопрос локализации производства имеет первостепенное значение.

В Дальневосточном регионе вопрос оптимизации использования цветных металлов наиболее остро стоит именно в отношении алюминия и его сплавов. Это объясняется тем, что ближайший завод по производству первичного алюминия расположен в Красноярском крае. Следовательно, удовлетворение потребностей хозяйствующих субъектов в сплавах из первичного алюминия в регионе возможно лишь путем увеличения стоимости алюминия за счет транспортных расходов, что в условиях рыночной экономики проблематично.

Высокая потребность в изделиях из алюминиевых сплавов обусловлена уникальностью их свойств: высокой пластичностью и ударной вязкостью, высокой коррозионной стойкостью. Хорошее сочетание эксплуатационных свойств первичных алюминиевых сплавов обеспечивается ограничением количества примесей, в особенности железа, кремния и других сопутствующих элементов. Введение в стандартные сплавы только лишь кремния (силумины) в целях улучшения, например литейных свойств, приводит к резкому сокращению прочности и пластичности сплавов. Ограничение по содержанию примесей не позволяет использовать для приготовления сплавов лом и отходы алюминиевых сплавов. Поэтому отходы сплавов алюминия в настоящее время используются крайне неэффективно -чаще всего в качестве раскислителей при производстве черных сплавов. В то же время себестоимость изделий из алюминиевых сплавов из вторичного сырья на 25-30% ниже, чем из первичного, меньше и расход энергии на их производство.

Положительные результаты многолетних лабораторных исследований специалистов в области металловедения алюминия и его сплавов [2], а также авторов данной статьи в рамках различных программ позволяют сделать вывод о возможности решения проблемы повторного использования цветных металлов на примере отходов алюминиевых сплавов путем разработки и применения улучшенных способов их изготовления и обработки.

Начиная со второй половины XX в. за рубежом широко велись исследования по изучению структуры и свойств литейных алюминиевых сплавов. Литейными называют сплавы, которые используются для производства фасонных отливок. Литейные алюминиевые сплавы - широко распространенные (в основном конструкционные) материалы, потребление которых растет с каждым годом почти во всех отраслях современной промышленности. Этим объясняется рост количества отходов алюминиевых сплавов, алюминиевой стружки на машиностроительных предприятиях.

По разным оценкам, от 20 до 30% производимого в мире алюминия используется в фасонно-литейном производстве [4]. Особенностью такого производства является высокая доля используемого вторичного сырья. В США, Западной Европе, Японии 70-85% от массы шихты при выплавке литейных алюминиевых сплавов составляют лом и отходы, что в несколько раз больше, чем для деформируемых алюминиевых сплавов. В последние 10-15 лет благодаря совершенствованию технологии плавки и литья удалось получать высококачественные отливки с уровнем свойств, не уступающим соответствующим свойствам деформированных полуфабрикатов.

Наша страна, особенно Дальневосточный регион, пока отстает по уровню технологии в литейном производстве. В русском фасонно-литейном производстве до сих пор не стало обязательным применение современных эффективных методов очистки расплава от вредных неметаллических примесей, не используется ГИП (горячее изостатическое прессование) для устранения пористости. В результате качество отливок, особенно из вторичных сплавов, на отечественных заводах заметно уступает качеству лучших зарубежных образцов. Сложившаяся ситуация тормозит дальнейшее повышение качества фасонных отливок из алюминиевых сплавов. По-видимому, есть два направления решения этой проблемы: 1) дальнейшее совершенствование технологии и создание новых технологических процессов, которые позволят получать качественные отливки из сплавов с низкими литейными свойствами; 2) разработка новых сплавов, сочетающих высокие и технологические, и эксплуатационные свойства при литье по традиционным технологиям (на уровне силуминов).

Успехи дальнейшего совершенствования существующих и разработки новых литейных алюминиевых сплавов, в том числе вторичных, в значительной мере определяются состоянием металловедения этих сплавов, т.е. уровнем наших знаний о зависимости их свойств от состава и структуры. Во второй половине ХХ в. этот уровень стал существенно выше, тем не менее остается много вопросов по закономерностям и природе структуры и свойств отливок. Это объясняется тем, что металловедением литейных алюминиевых сплавов занималось лишь небольшое число специалистов.

Цель настоящей работы - решение проблемы повторного использования отходов цветных металлов и, соответственно, повышения коэффициента использования металла (КИМ) на примере отходов алюминиевых сплавов путем разработки улучшенных способов их обработки.

Предлагаемое в данной работе инновационное решение является логическим завершением ранее проведенных научных исследований в рамках различных договоров, в том числе совместно с учеными из национального исследовательского технологического университета «Московский институт стали и сплавов».

Артемовский завод - единственное предприятие Приморского края, выпускающее качественные алюминиевые сплавы, из которых делают различные детали, в том числе для производства пищевых изделий. Оборудование предприятия имеет массу достоинств: высокую производительность, в 1,5 раза меньшую энергоемкость, высокое качество выплавляемых сплавов, гораздо меньшую степень их загазованности. Касательно предприятия было сделано предположение, что использование в технологической линии производства результатов лабораторных исследований поможет способствовать следующему:

- Улучшить структуру и свойства вторичных алюминиевых сплавов, выпускаемых предприятием. Перспективны в этом направлении - обработка расплава гексахлорэтаном, модифицирование сплавов микродобавками титана, бора, циркония, иттрия, скандия и других редкоземельных элементов.

- Облагородить структуру вторичных алюминиевых сплавов, для чего необходима обработка жидкого расплава соединением цинка и лития.

- Нейтрализовать наиболее вредное влияние примесей железа и кремния. Это можно осуществить микролегированием таких добавок, как бериллий, никель, молибден. С целью нейтрализации вредного влияния избыточных фаз кристаллизационного происхождения полагали, что необходимо опробовать термическую обработку сплавов по стандартным режимам и режиму высокотемпературной обработки, предложенной нами.

- Улучшить сплавы с повышенным комплексом эксплуатационных свойств, а также новые разработанные сплавы. Для этого их необходимо опробовать в промышленных условиях при производстве продукции методами фасонного литья, а также в литейном производстве (цехе) для изготовления деталей неответственного назначения.

Был исследован с помощью методов химического анализа состав шихты в виде стружки, обрубков, обрезков и др. Пробы для анализа шихты отбирали весом до 1 кг «случайным» методом.

Пробы для анализа состава выпускаемой продукции отбирали после приготовления сплава из расплава (жидкое состояние готового сплава). Анализ состава шихты показал следующие результаты, %:

- железо - 1,2-2,5;

- магний - 2,1- 6,6;

- медь - 0,8-2,6;

- марганец - 0,5-1,2;

- цинк - 0,5-1,8;

- медь - 0,6-1,2;

- никель - 0,4-0,9;

- кремний - 1,0-5,8;

- олово - 0,4-0,8;

- свинец - 0,6- 0,9;

- кобальт - до 0,4;

- титан, цирконий, бериллий,

- бор - до 0,1% каждого;

- остальное - алюминий.

Разброс по составу шихты легко объясним низкой культурой сбора и утилизации металлолома. Поэтому разные пробы для анализа дали разные результаты. Приведенные выше результаты - это усредненные показатели различных проб.

Анализ состава шихты позволяет установить состав и номенклатуру выпускаемой продукции, с точки зрения улучшения качества выпускаемой продукции, а также изготовления новой продукции. Состав шихты свидетельствует в пользу возможности организации производства новых вторичных алюминиевых сплавов с повышенным содержанием железа, меди, магния в качестве основных легирующих элементов или с повышенным содержанием этих же элементов в виде примесей. Поэтому нами в условиях промышленного производства была изучена структура серии сплавов с повышенным различным содержанием примесей, введенными в сплав порознь и совместно.

Типичные структуры с элементами, введенными порознь, но как легирующие элементы, представлены на рис. 1, фазовый их состав представлен в таблице, а структуры сплавов с элементами, введенными порознь в качестве примесей, см. рис. 2.

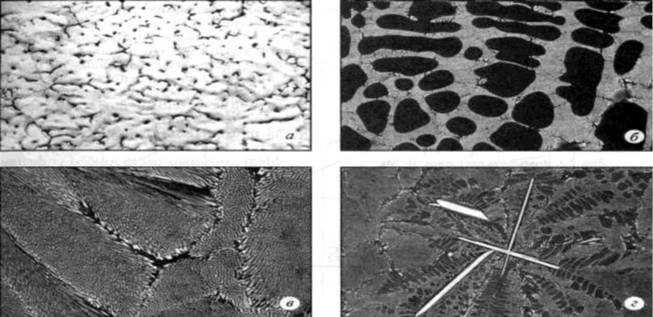

Рис. 1. Типичные микроструктуры двойных алюминиевых сплавов в литом состоянии: а – Al+1,5% Cu; б – Al+6% Si; в – Al+4% Mg; г – Al+2% Fe; а – СМ; б–г – СЭМ

Характеристика диаграмм состояния эвтектического типа, образуемых алюминием с основными легирующими элементами

| Номер группы | Легирующий элемент | Ca мас.%/ат.% | Cb, мас.%/ат.% | Te, °С | Фаза в равновесии с (Al) (содержание второго компонента, мас.%) |

| 1 | Си | 5,7/2,5 | 33,2/17,5 | 547 | CuAl2 (52% Cu) |

| 2 | Mg | 17,4/18,5 | 35/36 | 450 | Mg5Al8 (35% Mg) |

| 3 | Zn | 82/49,3 | 94,9/75 | 382 | (Zn) (99% Zn) |

| 4 | Si | 1,65/1,59 | 12/12 | 577 | (Si) (99,5 % Si) |

| 5 | Fe | 0,05/0,03 | 1,8/0,9 | 655 | FеА1з (40 % Fе) |

Примечание. Ca- предельная растворимость при эвтектической температуре, Cb- концентрация в эвтектической точке, Te - температура кристаллизации двойной эвтектики.

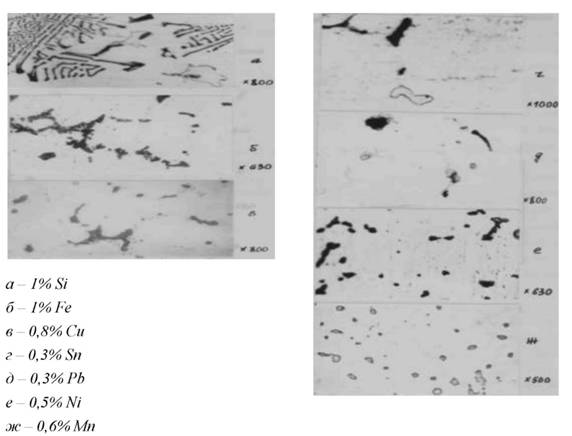

Рис. 2. Микроструктура сплава A + 6% Mg c примесями, введенными порознь (а–ж – СМ)

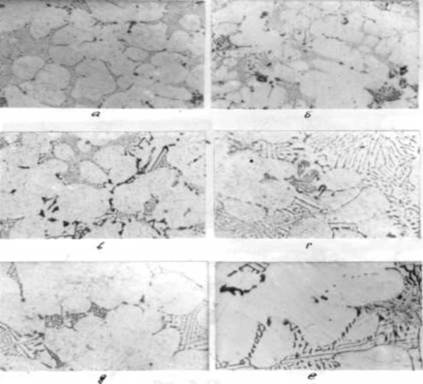

Анализ структуры сплавов показал, что чем больше скорость охлаждения при кристаллизации, тем эта структура лучше, благороднее и мельче (рис. 3).

Рис. 3. Структура сплава Al +6% Mg c примесями на верхнем уровне в зависимости от скорости охлаждения (град/мин) при кристаллизации (литое состояние) х 250: а – 200; б – 150; в - 100; г – 80; д – 50; е – 20

Анализ раздельного влияния примесей на механические свойства проводился на сплаве с содержанием магния в 6%. Сплавы для исследования готовились из алюминия марки А7. Механические свойства при растяжении определяли в литом и термически обработанном (по режиму Т4, применяемому для промышленных первичных сплавов) состояниях на образцах диаметром 6 мм, вырезанных из цилиндрической кокильной отливки диаметром 55 мм. Закаливались сплавы только с 8% Mg - в этом случае эффект термической обработки наиболее заметен.

Результаты механических испытаний показали, что совместное введение примесей и увеличение их количества существенно снижают пластичность сплавов (8), в то время как прочностные свойства (ов, о0;2, НВ) остаются на уровне, характерном для промышленных первичных сплавов. Например, для сплавов с 6% Mg с увеличением содержания примесей 8 снижается с 27 до 2%. При этом наблюдается некоторый прирост твердости НВ с 700 до 850 МПа и предела текучести о02со 110-115 до 130-160 МПа, а временное сопротивление ов несколько снижается - от 260 до 220 МПа.

По-видимому, наиболее сильно снижают механические свойства сплавов примеси кремния и железа, которые образуют избыточные фазы с наибольшей объемной долей. Так, 0,6% Fe и Si образуют 2% и более 4% нерастворимых структурных составляющих (Al, Бе, Mn, Ni, Си) и (Mg, Si, Sn, Pb) соответственно. Однако по этим данным невозможно оценить степень отрицательного влияния каждой примеси в отдельности, тем более что в состав структурной составляющей на основе железа входят и другие вероятные примеси, а структурная составляющая (Mg, Si, Sn, Pb), содержащая легкоплавкие элементы, и S(Al2 CuMg) фаза имеют довольно грубое разветвленное строение. Поэтому на следующем этапе работы мы исследовали влияние на механические свойства каждой примеси в отдельности.

Анализ раздельного влияния примесей на механические свойства сплава Al + 6% Mg показывает, что характер их воздействия в отношении пластичности различен. Примеси кремния, железа, меди сильно снижают относительное удлинение сплава Al + 6% Mg, в то время как остальные практически не влияют на пластичность, что коррелирует с литературными данными. Кроме того, кремний и медь способствуют снижению временного сопротивления. Величина предела текучести исходного двойного сплава при введении наиболее вероятных примесей порознь и повышении их концентрации не изменяется.

Убедительные данные дает металлографический анализ, который показывает различие морфологии включений различных фаз, хорошо объясняет степень влияния разных примесей на механические свойства. Так, самым низким значениям 8' отвечают иероглифовидные Mg2Si, пластинки и иглы FeAl3и грубые эвтектические колонии а + S. Включения Sn, Pb, NiAl3, MnAl6 практически не сказываются на механических свойствах в области изученных концентраций благодаря компактной форме образуемых ими фаз.

Зависимости объемной доли и коэффициента формы частиц избыточных фаз от содержания элементов, их образующих, подтверждают весьма сильное различие степени влияния последних. Если увеличение содержания меди, кремния, железа до 0,8-1% в сплаве Al + 6% Mg приводит к образованию избыточных фаз S(Al2CuMg), Mg2Si, FeAl3в количестве ~2-4% с коэффициентом формы <0,4, то олово, свинец, никель, марганец (до 0,3-0,6%) образуют компактные включения с коэффициентом формы >0,6 либо чистых элементов (олова и свинца), либо фаз MnA6(для марганца) и NiAl3 , объемная доля которых не превышает 1%. Из этого следует, что кроме доли включений, которая объемна, существенна и роль их морфологии.

Электронно-фрактографический анализ изломов алюминиево-магниевых сплавов с примесями, введенными порознь и совместно, позволяет представить причину связи между пластичностью и морфологией частиц, рассмотренных выше фаз. Так, если в двойном Al -Mg сплаве наблюдается характерная для вязкого излома ямочная структура (рис. 4, а), то наиболее вредное влияние фазы Mg2Si связано с растрескиванием иероглифов и образованием несплошностей вдоль межфазной поверхности. В результате на фрактограммах сплавов Al - Mg - Si видны гладкие участки - следы разрушения по включениям силицида магния (рис. 4, б). Размеры участков скола соответствуют размерам эвтектических колоний a (Al) + Mg2 Si (~70 мкм). На ямках скола видны участки без заметных следов пластической деформации и множеством микротрещин. Стенки ямок имеют следы пластической деформации, что свидетельствует о вязком характере микроразрушения в момент слияния пор.

Отрицательное влияние интерметаллидов FeAl3определяет хрупкий характер излома. На рис. 4, в показан хрупкий участок поверхности разрушения сплава Al + 1% Mg +1% Fe. Видны места скопления игл FeAl3 , которые окружены ямками.

Хрупкие включения S-фазы из эвтектики, по-видимому, разрушаются при небольших напряжениях. Включения S-фазы облегчают, так же как и Mg2 Si, распространение основной трещины. Для излома алюминиево-магниевых сплавов с примесью меди наиболее характерны зоны хрупкого разрушения S-фазы в виде скоплений осколков (рис. 4, г) с гладкими поверхностями, граничащие с зонами вязкого разрушения.

Для сплава Al + 6%Mg с примесями цинка, олова, свинца, никеля, марганца (введенными порознь) в целом характерен вязкий излом.

Особенность поверхности разрушения сплавов с примесями олова и свинца (рис. 4, ж, з) заключается в наличии частиц этих элементов на гребнях деформированной матрицы.

В сплаве с примесью цинка вследствие того, что уменьшается растворимость магния, объемная доля /?-фазы увеличивается. Соответственно, на поверхности разрушения (рис. 4, и) четко видны фасетки скола, содержащие включения этой хрупкой фазы. Структура излома характеризуется наличием сетки из ямок, образованных в результате слияния микропор.

Поверхность разрушения сплава с примесью никеля (рис. 4, к) показывает, что ямочному разрушению в них предшествовала значительная пластическая деформация матрицы. Зона мелких ямок, по-видимому, соответствует разрушению по включениям фазы NiAl3. Аналогичный излом имеют сплавы с примесями марганца (рис. 4, л). Растворимость марганца в алюминии, вероятно, обеспечивает на структуре излома участки мелких ямок, образованных в результате слияния микропор.

Изучение поверхности разрушения сплава Al + 6% Mg с примесями, введенными совместно на различных уровнях (рис. 4, д, е), показало, что многокомпонентные сплавы имеют более гладкую поверхность излома. Такой вид излома образуется, вероятно, в результате развития трещин по частицам фаз, образованных примесями.

Рис. 4. Структура поверхности разрушения сплавов системы Al - Mg:

- а - Al + 6%Mg;

- б - Al + 6% Mg + 0,6% Si;

- в - Al + 6%Mg + 0,6% Fe;

- г - Al + 6% Mg + 0,6% Cu;

- д - Al + 6% Mg, примеси на нижнем уровне;

- е - Al + 6% Mg, примеси на верхнем уровне;

- ж - Al + 6% Mg + 0,3% Si;

- з - Al + 6% Mg + 0,3% Pb;

- и - Al + 6% Mg + 1% Zn;

- к - Al + 6% Mg + 0,5% Ni;

- л - Al + 6% Mg + 0,6% Mn

Сравнение фрактограмм, типичных для сплава Al + 6%Mg, содержащего большое количество примесей (рис. 4, г, е), и сплава Al + 6%Mg +0,6% Si обнаруживают сходство между ними. На фрактограммах видны гладкие участки - следы разрушения по включениям силицида магния, что косвенно свидетельствует о наиболее вредном влиянии с точки зрения охрупчивания частиц Mg2 Si.

В процессе экспериментальных исследований по нейтрализации вредного влияния, в первую очередь примесей железа, кремния, меди, разработаны металлургические способы обработки алюминиевых сплавов с целью облагораживания их структуры, а именно методы обработки гетерогенных сплавов, способствующих улучшению их структуры путем увеличения коэффициента формы структурных составляющих до 0,7-0,9. Установлены особенности формирования многофазной структуры сплавов с повышенным содержанием примесей в промышленных условиях неравновесной кристаллизации и термообработки.

Установлены возможности опытно-промышленного использования переходных металлов в качестве легирующих элементов для вторичных сплавов.

Технико-эксплуатационные показатели свидетельствуют, что вторичные алюминиевые сплавы, изготовленные из лома и отходов, после термической обработки по высокотемпературному режиму показывают повышенную пластичность, твердость, предел прочности при повышенном содержании примесей.

На основании полученных результатов по составу шихты, структуре и свойствам доказана возможность производства новых видов продукции, содержащей повышенное количество наиболее вредных примесей либо в виде легирующих элементов, либо в виде примесей. Исходя из этого, необходимо рекомендовать рабочим и служащим промышленных производств шире использовать быстрое охлаждение отливок в процессе кристаллизации, имея в виду разливку жидкого расплава в металлические изложницы, а также считать необходимым для повышения качества конечной продукции как по составу, так и по структуре и свойствам, дошихтовку исходной шихты техническим алюминием марок А7 и ниже, легирующими элементами в виде лигатур.

Мы понимаем, что использование результатов исследований может сопровождаться определенными трудностями - организационными, техническими. Главная трудность заключается в том, что специалисты предприятий, для которых выполняются научные разработки, могут согласиться или не согласиться на внедрение инновации. Ведь текущий план заставляет их работать по установленным годами технологическим регламентам и технической документации.

Новый подход к организации выпуска инновационной продукции, например на предприятии в г. Артеме, позволит увеличить ассортимент производимых вторичных сплавов.

Список литературы

1. Аксенов А.А., Белов Н.А., Золоторевский В.С., Истомин-Кастровский В.В., Мансуров Ю.Н. О микролегировании высокопрочных литейных алюминиевых сплавов с повышенным содержанием железа и кремния // Изв. АН СССР. Металлы. 1988. № 1. С. 114-120.

2. Золоторевский В.С., Белов Н.А. и др. Исследование вторичных литейных алюминиевых сплавов. М.: 1985. 102 с. Деп. в ВИНИТИ. 1985. № гос. регистрации 01830020762.

3. Мансуров Ю.Н. Формирование наноструктуры во вторичных алюминиевых сплавах // XIII Менделеевский съезд по общей и прикладной химии, посвященный 100-летию Менделеевских съездов: тез. докл. по секции № 2 «Химия материалов, наноструктуры, нанотехнологии». 23-28 сент. 2007. М., 2007. С. 271-274.

4. Мансуров Ю.Н. Инновации в металлургии. Ташкент: Spectrum scope, 2008. 319 с.

8(918) 467-11-68

8(918) 467-11-68

место на карте

место на карте